方案设计背景:

高炉炼铁生产工艺是连续生产过程,各工艺设备要求能稳定高效地运行。本解决方案为无料钟中型高炉基础自动化控制系统而制定,目的是按照高炉生产工艺需求,确定自动化控制系统的控制范围、控制功能、控制方式、操作界面等,最终实现工艺生产目标。

方案简介:

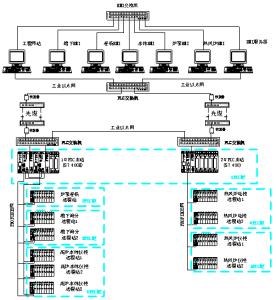

系统构成:

本方案采用模块化编程结构,可适用于目前主流PLC生产厂家生产的各系列PLC如:施耐德Mdicon TSX Quantum系列、西门子SIMATIC S7-400/300系列、GE系列PLC等。在系统中根据工艺划分,采用了两套PLC控制主站,并通过PROFIBUS现场总线与远程站实现数据通讯,在上一层用工业以太网与HMI服务器进行数据交换。为了增加网络的可靠性,采用了环网结构。同时针对高炉连续生产的需要,采用了SIMATIC S7-4000H 容错(冗余)型PLC,可以有力地减少生产的停机危险,它的容错结构使得S7-400H可以理想地适用于那些需要尽可能避免MTTR和故障停机时间的应用。

网络结构:

控制范围:

按高炉工艺区域基础自动化系统划分为五个子系统: 本体监控系统、槽下控制系统、卷扬上料系统、炉顶布料系统、热风炉系统。

控制功能:

►完成整个高炉和热风炉系统热工参数的监测与控制

►完成槽下称重及输送皮带等的自动控制

►完成主卷扬上料小车的自动控制

►完成炉顶多环布料控制

►完成热风炉系统的自动换炉及优化燃烧控制

控制方式:

►全自动控制方式:由控制程序按时序及安全联锁要求进行全自动控制,如槽下称重、主卷扬、炉顶布料等。

►画面手动操作方式:由操作人员根据生产需求,在CRT人机界面上对生产设备进行单体手动操作。

►机旁手动操作方式:有操作人员在设备机旁进行手动操作,此方式主要是在调试或设备故障状态下进行。

操作界面:

按高炉工艺区域子系统的划分,提供多幅屏幕操作画面,操作人员通过鼠标及键盘设置参数、选择控制方式等,以便操作现场设备,监控整个生产过程。

客户价值:

高炉自动化控制系统方案解决了高炉工艺生产需求。先进的控制手段,高性能硬件构成,为高炉的安全稳定运行提供了保障,同时减轻了操作人员的劳动负荷,提高了生产效率,为中型高炉生产的快速达产、稳产、高产提供了保障。

适用范围 :

本方案是高炉自动化控制系统解决方案的典型案例,在实际生产中已得到了广泛应用,并获得了良好的效果。本方案可广泛应用于冶炼行业高炉系统的自动化控制。

皖 ICP 备 15014668 号

皖 ICP 备 15014668 号 皖公网安 备 34050402000600 号

皖公网安 备 34050402000600 号