解决方案

Solution

火焰清理作业计划

以满足用户高端需求为导向,深加工高附加值板材以其薄、宽、高强度的优秀品质引领市场

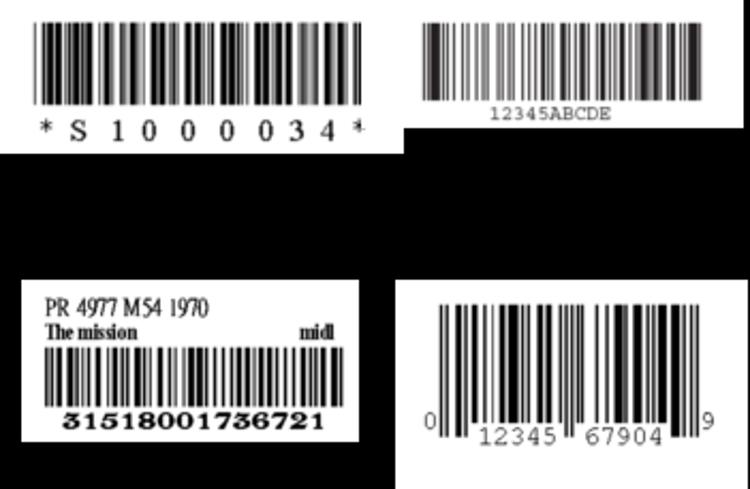

车轮单件跟踪解决方案

围绕零配件组装或加工为主的离散型制造,可使用标识转移方式实现产品跟踪。基于离散制造的标识跟踪,可建立起生产过程所需的多品种、多工艺、多环节的个性化非连续单件产品电子档案,可追溯生产过程中各工序的过程参数及质量信息,实现全面完整的产品追踪追溯功能

环保除尘项目解决方案

随着我国工业化、城市化的不断推进,自然环境面临各种问题的严峻挑战。2015年1月1日开始实施的国家新的《环保法》对各类企业组织的粉尘排放要求十分严格,处罚力度巨大。因此,各企业的环保除尘项目开工建设,PLC控制系统在这些除尘设备上的应用,使控制更加容易、高效、安全与稳定

FGD烟气脱硫综合控制系统解决方案

系统分为烟气系统、石灰石浆液系统、脱硫塔、烟气排放、装置启机及停机联锁控制功能等五个部分

焦化干熄焦项目解决方案

目前,从节能环保和提高焦炭质量角度考虑,炼焦行业用干熄焦技术取代湿法熄焦是大势所趋,干熄焦技术并逐步向大型化、自动化和低能耗方向发展

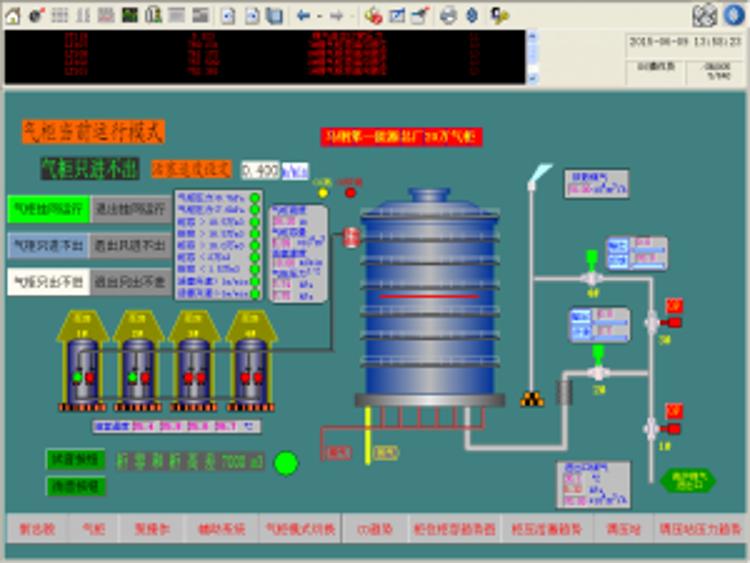

煤气柜系统解决方案

在钢铁行业中,煤气的回收和利用是一项非常重要的、有利于环保和资源再利用的工艺流程。煤气柜在煤气回收和利用中是一项不可或缺的环节,实现其安全稳定的全自动运行尤为重要

高炉轴流风机控制系统解决方案

由于原控制系统硬件老化、控制结构分散、系统接口复杂,造成用户对风机机组安全运行、系统维护及安全应用、备件管理等方面存在一定困难;软件程序不完善、系统没有事件记录功能,出现短暂报警、故障停机事故无法分析原因;系统上位显示过于简单,无法满足当前的自动化生产要求

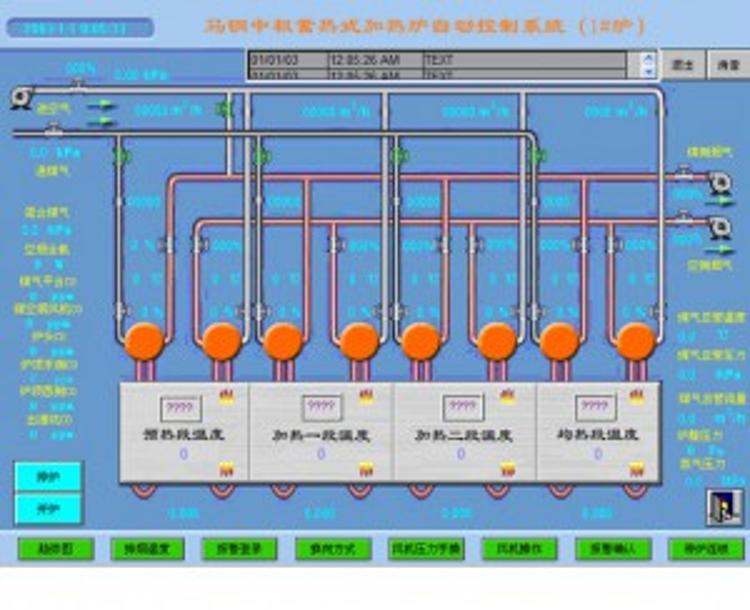

蓄热式加热炉自动控制系统解决方案

本着环保和降本的需要,充分地利用高炉煤气,将加热炉改造成蓄热式加热炉,燃料全部使用高炉煤气,避免高炉煤气的排放,达到环保的要求,同时利用高炉煤气热值稳定,燃烧成本低,提高加热炉加热质量,降低加热炉燃烧成本

转炉炼钢自动化系统

转炉炼钢是以铁水、废钢、铁合金为主要原料,不借助外加能源,靠铁液本身的物理热和铁液组分间化学反应产生热量而在转炉中完成炼钢过程,主要用于生产碳钢、合金钢的冶炼。由于转炉炼钢生产速度快、产量大,单炉产量高、成本低、污染小,为目前使用最普遍的炼钢设备

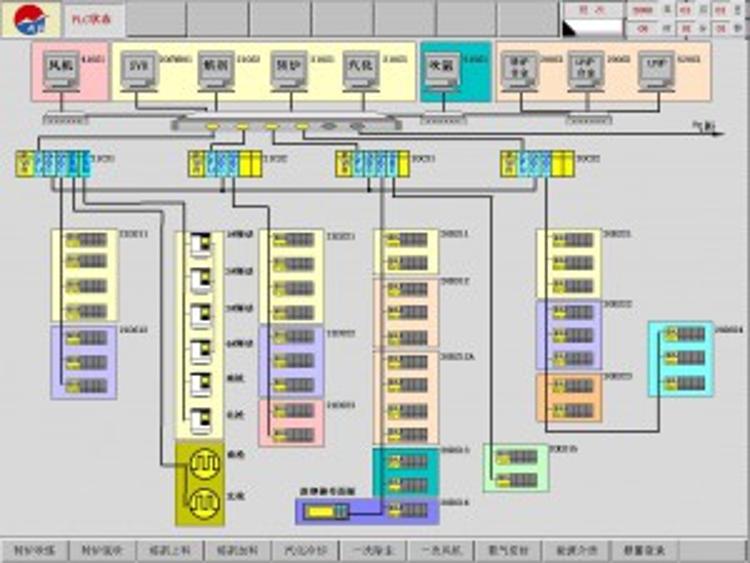

2×180㎡烧结的自动控制解决方案

目前我国钢铁产量非常大,烧结矿的使用量也是巨大的,所以提高烧结矿的质量、降低消耗、节约能源、保护环境在烧结生产中显得越来越重要,而烧结过程是一个连续性的生产过程,环节多、控制对象较复杂、纯滞后时间长、且受干扰因素多,所以必需对生产过程进行自动控制

TRT装置综合控制系统解决方案

根据《高炉炼铁工艺设计规范》(GB 50427-2008)12.0.4条之规定“高炉必须设置炉顶煤气余压发电装置,并应与高炉同步投产”

热风炉燃烧综合优化控制系统解决方案

高炉冶炼过程中热风炉是高炉主要附属设备之一,它将鼓风机送来的冷风加热,并按高炉需要的风温稳定连续地供给高炉。以往的热风炉燃烧控制过程中,通过人工不断的修改煤气量来达到蓄热要求,空气量按照定燃烧比的方式跟随煤气量调节。这种燃烧方式需要操作工具备丰富的操作经验,不同的操作工实施效果差异大,对高炉的需求适应性差

卡卢金热风炉项目解决方案

由于高炉热风炉风温长期低于1100℃,目前已经降至1000℃以下,自动化设备不足,严重影响到高炉的正常生产,尤其是近期风温低于1000℃,已成为影响高炉降耗及阻碍高炉实现高产、稳产的重要因素。电气自动化一次仪表和二次仪表老化,精度不够,3座热风炉高炉煤气流量与助燃风机空气流量测量不准确,且不稳定,检测元件易堵塞,影响流量检测,给生产带来了不利

中型高炉自动化控制系统解决方案

高炉炼铁生产工艺是连续生产过程,各工艺设备要求能稳定高效地运行。本解决方案为无料钟中型高炉基础自动化控制系统而制定,目的是按照高炉生产工艺需求,确定自动化控制系统的控制范围、控制功能、控制方式、操作界面等,最终实现工艺生产目标

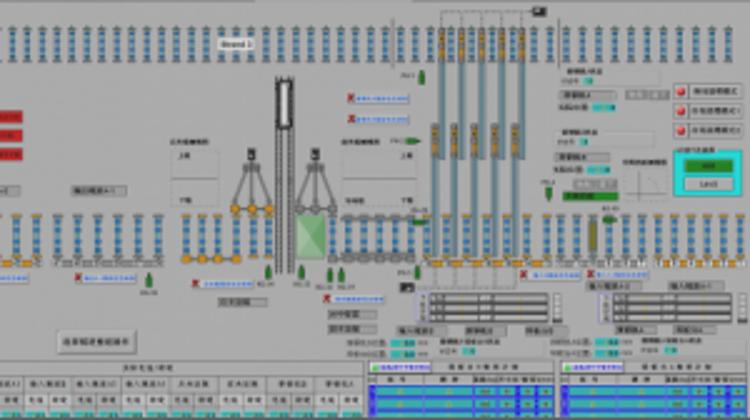

高速棒材连轧机自动化系统解决方案

在节能减排成为冶金行业共识的今天,连铸坯热送热装和直接轧制技术,可以实现全流程一体化、集约化、自动化、环保化,是钢铁工业重要的新课题。高速棒材连轧机不仅实现生产节奏、产能和温度等方面的严格控制,而且取得节能、降耗、高产等综合经济效益,是先进生产模式的代表

300吨转炉自动化系统解决方案

随着钢铁产业的发展,加快淘汰落后、过剩产能,转变钢铁产业工艺的结构性失衡,提升指标性能,实现结构调整成为历史必然,进入全自动大型转炉炼钢代替经验炼钢时代

大型连退机组

以满足用户未来需求为导向,高附加值汽车板、家电板以其薄、宽、高强度的品质优势引领市场。为了实现冷板深加工时精度、清洁度、表面质量、板形等高精要求,尤其是在高深冲级别、高强钢多品种生产上,保障优品、高效、价廉,促使冷轧薄板加工向大型化、连续化、自动化迈进,集清洗、退火、平整、检查和精整等工序于一体的大型连续退火机组成为发展的主流

自动液压重载机械手

中国制造迈向自动化、集成化、智能化、绿色化的今天,为了提升产品质量、提高企业生产效率、推动社会生产力的发展,“机器换人”大势所趋。在服务国民经济转型升级、参与国际竞争的迫切需求下,工业机器人作为智能制造的主力军,处于爆发式增长的初期,机械手是最典型的机电一体智能化的重要装备 。

Copyright © 2024 宝信软件(安徽)股份有限公司

皖 ICP 备 15014668 号

皖 ICP 备 15014668 号 皖公网安 备 34050402000600 号

皖公网安 备 34050402000600 号