方案设计背景:

在节能减排成为冶金行业共识的今天,连铸坯热送热装和直接轧制技术,可以实现全流程一体化、集约化、自动化、环保化,是钢铁工业重要的新课题。高速棒材连轧机不仅实现生产节奏、产能和温度等方面的严格控制,而且取得节能、降耗、高产等综合经济效益,是先进生产模式的代表。

方案简介:

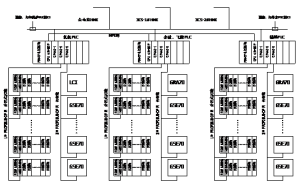

高速棒材连轧机自动化系统由人机接口、基础自动化系统和传动控制系统构成。架构三级控制系统和三层通讯的网络结构,实现网络化的大数据精准、高效传输;模块化的程序结构,随工艺变化修改便捷;全数字交流传动系统,适应恶劣环境、维护量小,满足轧机在控制精度、可靠性、效率上的三高要求。

图一 系统配置图

HMI操作员站

操作员站通过网络通信与基础自动化控制系统PLC进行数据交换。实现轧制规程管理、参数设定、过程监视、事故报警、信息记录、报表打印,以及部分设备的启/停操作控制。

基础自动化

基础自动化系统由多套PLC 组成,实现设备逻辑顺序控制、轧制控制、操作与显示,以及事故报警与处理。通过三层网络通讯,分别实现PLC与传动装置及远程I/O站、PLC之间、PLC与操作员站间数据通讯。

主要控制功能

高速连轧机的主要控制功能有:速度级联控制、轧线速度设定自适应、活套控制、微张力控制、飞剪控制、模拟轧制与轧件跟踪。

速度级联控制

轧制线速度级联调节是修正某一相邻机架的速度关系,当有套量偏差或微张力控制时产生速度修正信号,以级联方式对相关的机架速度进行修正。

轧线速度设定自适应

速度设定自适应功能根据速度修正信号,实现对相应机架的延伸率进行修正,并根据修正后的延伸率来修正速度的设定值,从而使下一个轧件轧制时,各机架间处于最佳的配合状态。

活套控制

活套调节器通过检测到的活套高度偏差产生的速度修正信号,用来调节机架速度,以维持活套高度保持在给定值不变,从而实现机架速度秒流量平衡。通过活套调节,使轧件在轧制过程中,形成自由的弧形,保持轧制过程为无张力状态。

微张力控制

连轧时,轧件的温度变化、槽孔变化、速度变化会使两个轧机的金属秒流量发生偏差,为防止产生堆钢或拉钢,造成轧制事故或影响产品质量,对交流电机运用矢量变换技术,将定子电流分解为励磁分量和转矩分量分别加以控制。通过自学习、自适应,在轧制2-3根钢坯后,微张力调节量即能达到理想值。

飞剪控制

摆动剪是高速棒线材生产线的关键设备,采用连续式优化剪切,是实现高精度剪切的核心。全线共有:曲柄剪、飞剪(180°剪切)、转鼓(曲柄剪)和摆动式冷剪四种类型的剪子,可根据用户需求,全定尺生产,提高成材率,降低成本。

模拟轧制

模拟轧制分为离线模拟和在线模拟两种模式。离线模拟,只是根据各机架的设定线速度对控制程序的时序和响应进行测试。在线模拟,由机架的实际线速度,准确计算出轧件的头部和尾部实际位置,再由热金属检测器、活套扫描器、各机架电机电流等实时校验和记录各个轧件的实际位置。

轧件跟踪

轧件实时跟踪功能在整个自动化控制中至关重要。轧件头、尾部的实际位置是全线的模拟轧制、微张力控制、活套控制、活套的起套控制、飞剪控制、以及轧件运输顺序控制、轧件冷却阀控制等功能得以实现的重要依据。

客户价值:

以棒、线材生产线上所有的工艺设备为控制对象,构建高速棒、线材短流程、微张力、自适应的全过程自动化控制系统。完成连轧机的模拟轧制、速度级联、飞剪控制、轧件跟踪等顺序控制,满足了高速棒材轧制线高动态品质、高调速精度的要求,该自动化系统不仅生产线保持高效稳定,而且操作简单、维护方便,提高了生产效率。对于冶金节能减排,推广新工艺意义深远。

适用范围:

高速棒线材连轧机自动化控制技术,已成功应用于沙钢、马钢(合肥)公司、马钢等数十条棒材、线材生产线。该自动化系统技术可广泛适用于高速棒材、线材等生产线。

皖 ICP 备 15014668 号

皖 ICP 备 15014668 号 皖公网安 备 34050402000600 号

皖公网安 备 34050402000600 号