方案设计背景:

以满足用户未来需求为导向,高附加值汽车板、家电板以其薄、宽、高强度的品质优势引领市场。为了实现冷板深加工时精度、清洁度、表面质量、板形等高精要求,尤其是在高深冲级别、高强钢多品种生产上,保障优品、高效、价廉,促使冷轧薄板加工向大型化、连续化、自动化迈进,集清洗、退火、平整、检查和精整等工序于一体的大型连续退火机组成为发展的主流。

方案简介:

冷轧后带钢由入口钢卷运输系统送入大型连续退火炉,经焊接、清洗、退火、飞剪、平整、检查和精整等生产工序,完成对冷轧板的退火处理,最后打捆包装。

图一 连退线工艺流程图

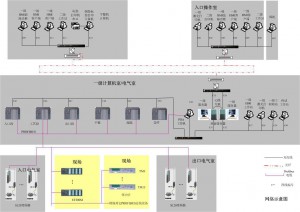

图二 连退线网络示意图

HMI系统:采用客户机/服务器结构,便于修改和管理。服务器采用双机热备,将因服务器故障而影响生产线运行的可能性降到最低。

PLC系统:采用分布式I/O结构。根据生产工艺的要求,设置了入口、中间、出口、平整机、跟踪等5个机架,每个机架上根据功能需要配置CPU。PLC之间采用以太网通讯,有快速性信号要求的,采用PROFIBUS通讯。

传动系统:采用全系列通用变频产品,分多组传动运行,架构公共直流母线。传动和PLC之间的通讯采用PROFIBUS通讯。大部分配置了码盘反馈,确保线上传动的调速精度。

主要控制功能

大型连退线控制主要包括:张力控制、活套控制、开卷机和卷取机控制、张紧辊控制、平整机控制、物料跟踪等。

张力控制:整条生产线的张力是相互联系,牵一发而动全身的。全线分区间,依据各段张力特点控制,钢带在各种情况下遇到波动时,进行区域内全部的动态调整,保持张力稳定,避免对电机和传动系统的冲击,确保带钢在炉内高速、稳定、精准运行。

活套控制:大型连退系统通过入口、出口、检查三个活套区,实现冲、放套过程的速度、位置控制。

入口活套主要针对焊机焊接时,利用套内存储的钢带保证后续生产线的正常工作。出口和检查活套主要针对出口分卷或平整机换辊时,利用活套来存储带钢,保证前面生产线的正常生产。

平整机:经过退火炉退火后的带钢进入平整机处理,消除退火后带钢的屈服平台,改善加工性能,是提高带钢产品表面质量的重要环节。

曲柄飞剪:根据上一级信息,自动检测、跟踪带钢位置,自动计算并控制飞剪运行曲线和速度,准确完成分卷、取样和切废的设定要求,实现精确定位和同步剪切,还具有状态信息实时反馈和诊断等功能。

物料跟踪:带钢处理线物料跟踪保证带钢相关设定数据实时、准确下发,是冷轧处理线连续、稳定、高速运行的控制中心。动态的钢带信息显示于HMI,形象地看到钢带在机组中所处的位置。

表面质量检测:观察实时的带钢表面质量,根据钢卷号查找历史记录。杜绝漏检、加快质量信息反馈、降低质量损失、提高成材率、降低劳动强度、提升用户服务水平。

表面质量清洗:通过物理清洗、化学清洗、电解清洗等方式,清除冷轧板在生产轧制过程中表面附着轧制油、粉末和灰尘等污物, 避免污物进入退火炉后碳化物,而在板带表面形成颗粒、结疤,严重影响板材质量和表面光洁。

安全急停:采用安全PLC及安全继电器,在连退线生产区域内设置一套急停控制系统,确保在任何时候、任何设备都不会对使用者、机器及环境带来危险,并在安全的中断后快速恢复生产。

客户价值:

大型连续退火线系统使带钢遵照工艺高效、连续退火,缩短生产周期,便于生产管理。可以完成带钢的表面清洗、连续退火、质量检测、自动包装,能够生产CQ、DQ、DDQ、EDDQ、HSS(BH、DP、TRIP)等系列钢种,轧制带钢厚度0.5~2.5mm,带钢宽度750~1430mm。有利于钢铁企业建设钢铁精品基地。

适用范围:

我公司自主研发集成的大型连续退火线自动化系统,涵盖冷轧连续退火机组、半自动包装机以及相应的公辅设施等系统的集成。适用于冶金行业生产高档汽车板、家用电器板等大型退火生产线的自动化控制。

皖 ICP 备 15014668 号

皖 ICP 备 15014668 号 皖公网安 备 34050402000600 号

皖公网安 备 34050402000600 号